Сегодня без герметиков и силиконов невозможно представить нормальное функционирование ни одного производства, отрасли промышленности или экономики. Они используются повсеместно, в том числе и в быту. У каждого домовладельца или главы семьи в «чемоданчике» всегда есть тюбик герметика «на всякий случай»: для ремонта водопровода, заделки трещины или шва в плитке, стыка в оконном проеме, мелкого ремонта сантехники. Самые простые герметики – это натуральные природные материалы: глина, смола, воск, соки растений. Их часто используют и сегодня для производства различных компонентов на базе полимеров, включая термостойкие силиконы и герметики.

Технология производства

Технология производства силиконов постоянно развивается. В продаже представлены сотни наименований герметиков на основе акрила, полиуретана, эпоксидной смолы. Особый интерес вызывают высокотемпературные герметики, или термостойкие силиконы. Благодаря составу, наличию специальных присадок и компонентов, легирующих и химических добавок, они приобретают уникальные свойства и качества, не присущие ни одному другому герметизирующему материалу.

Требования ГОСТ

В отношении термостойких герметиков действуют требования национального стандарта РФ ГОСТ Р 57400-2017 «Клеи и герметики силиконовые». Стандарт устанавливает классификацию силиконовых герметиков и клеев, в том числе используемых для сборки металлических и неметаллических узлов, применяемых в транспортных средствах. Герметикам присваивается 10-значный квалификационный номер, показывающий:

-

механизм вулканизации;

-

норму расхода;

-

время до исчезновения липкости;

-

предел прочности при растяжении;

-

прочность соединения внахлест;

-

устойчивость к разрыву.

Отличительные характеристики

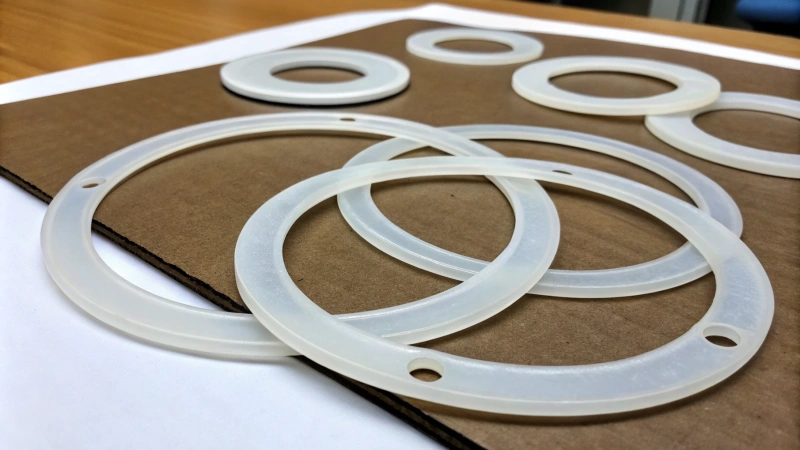

Термостойкие герметики обладают всеми лучшими качествами своих обычных «собратьев». Они прекрасно уплотняют стыковые соединения, технологические и монтажные швы, неплотности в местах стыковки деталей. Главное отличие – способность переносить не только высокие, но и низкие температуры. Некоторые виды термостойких силиконов способны выдерживать кратковременный нагрев до 1000-1200°С без потери рабочих характеристик и полезных свойств.

Термостойкие силиконы обладают:

-

химической стойкостью;

-

высокой адгезией;

-

водонепроницаемостью;

-

эластичностью.

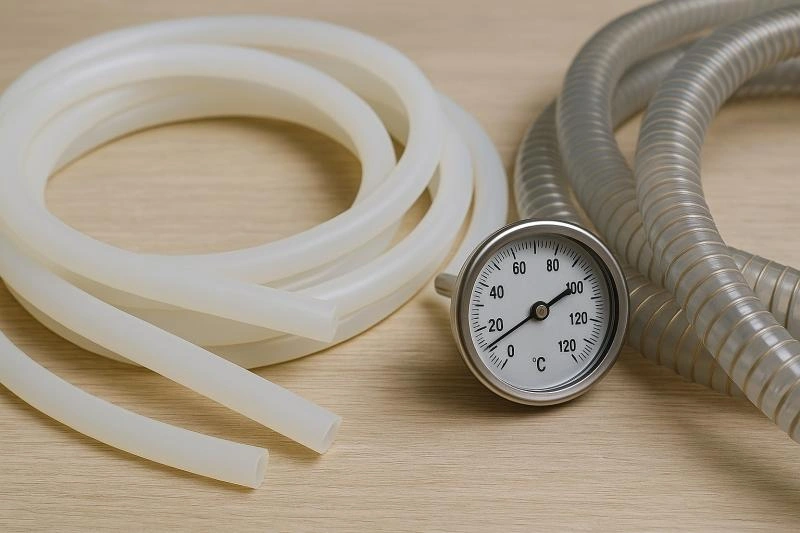

Нормальный температурный диапазон применения высокотемпературных герметиков составляет 65-360°С. Эти качества делают их одними из наиболее востребованных в продаже.

Свойства термостойких силиконов

В состав практически всех высокотемпературных силиконовых герметиков входит порошок оксида железа. Он придает герметику характерный бордово-коричневый цвет и увеличивает показатели термостойкости. Состав также легко узнать по специфичному запаху. Добавка на основе оксида железа уменьшает теплопроводность и позволяет герметику выдерживать высокую температуру с сохранением всех свойств. Некоторые производители вводят в состав специальные фунгицидные добавки для нейтрализации бактерий, плесени и грибка.

Три главных качества термосиликонов:

-

термостойкость;

-

эластичность;

-

водонепроницаемость.

Виды термостойких силиконов

Термостойкие силиконы делятся на две группы:

-

Кислотные: герметики, выделяющие уксусные альдегиды в процессе кристаллизации, используются при работе с неметаллическими изделиями, так как кислота является катализатором коррозии;

-

Нейтральные: универсальные высокотемпературные герметики для работы с металлом, камнем, полимерами, деревом.

Нейтральные герметики подразделяются на термостойкие, рассчитанные на температуры до 350°C, до 1300°C и до 3500°C.

Технология нанесения

Термостойкий силикон будет исправно выполнять свои функции при соблюдении технологии нанесения:

-

температура поверхности изделия не должна превышать 40°C;

-

толщина слоя не должна превышать рекомендованную величину;

-

поверхность изделия перед нанесением силикона должна быть тщательно очищена и обезжирена;

-

герметик наносится только на сухую поверхность..

При работе с термостойкими силиконами важно применять средства индивидуальной защиты рук и органов дыхания. Химические компоненты, содержащиеся в герметике, могут спровоцировать аллергические реакции.